Einde inhoudsopgave

Verordening (EU) 2019/1009 tot vaststelling van voorschriften inzake het op de markt aanbieden van EU-bemestingsproducten en tot wijziging van de Verordeningen (EG) nr. 1069/2009 en (EG) nr. 1107/2009 en tot intrekking van Verordening (EG) nr. 2003/2003

Bijlage IV Conformiteitsbeoordelingsprocedures

Geldend

Geldend vanaf 20-10-2024

- Redactionele toelichting

Wordt toegepast vanaf 01-05-2027.

- Bronpublicatie:

18-09-2024, PbEU L 2024, 2024/2516 (uitgifte: 30-09-2024, regelingnummer: 2024/2516)

- Inwerkingtreding

20-10-2024

- Bronpublicatie inwerkingtreding:

18-09-2024, PbEU L 2024, 2024/2516 (uitgifte: 30-09-2024, regelingnummer: 2024/2516)

- Vakgebied(en)

Agrarisch recht (V)

EU-recht / Marktintegratie

Bestuursrecht algemeen / Toezicht

Deel I. Toepasselijkheid van de conformiteitsbeoordelingsprocedures

In dit deel wordt de toepasselijkheid toegelicht van de in deel II van deze bijlage gespecificeerde modules voor conformiteitsbeoordelingsprocedures op EU-bemestingsproducten, afhankelijk van hun bestanddelencategorieën (‘CMC's’) zoals gespecificeerd in bijlage II en hun productfunctiecategorieën (‘PFC's’) zoals gespecificeerd in bijlage I.

1. Toepasselijkheid van interne productiecontrole (module A)

1.1

Module A kan worden gebruikt voor een EU-bemestingsproduct dat uitsluitend bestaat uit een of meer van de volgende bestanddelen:

- a)

stoffen en mengsels als primair materiaal zoals gespecificeerd in CMC 1 in deel II van bijlage II, met uitzondering van een nitrificatie-, een denitrificatie- of een ureaseremmende samenstelling,

- b)

digestaten van verse gewassen zoals gespecificeerd in CMC 4 in deel II van bijlage II,

- c)

bijproducten van de levensmiddelenindustrie zoals gespecificeerd in CMC 6 in deel II van bijlage II,

- d)

vervallen,

- e)

nutriëntenpolymeren zoals gespecificeerd in CMC 8 in deel II van bijlage II,

- f)

bijproducten in de zin van Richtlijn 2008/98/EG zoals gespecificeerd in CMC 11 in deel II van bijlage II.

1.2

Module A kan ook worden gebruikt voor een bemestingsproductenblend zoals gespecificeerd in PFC 7.

1.3

In afwijking van de punten 1.1 en 1.2 mag module A niet worden gebruikt voor:

- a)

een enkelvoudige of samengestelde vaste anorganische macronutriëntenmeststof op basis van ammoniumnitraat en met een hoog stikstofgehalte, zoals gespecificeerd in PFC 1 C) I) a) i-ii) A), of voor een bemestingsproductenblend zoals gespecificeerd in PFC 7, met ten minste 28 massaprocent stikstof (N) afkomstig van een EU-bemestingsproduct van PFC 1 C) I) a) i-ii) A),

- b)

een remmer zoals gespecificeerd in PFC 5, of

- c)

een biostimulant voor planten zoals gespecificeerd in PFC 6.

2. Toepasselijkheid van interne productiecontrole plus producttests onder toezicht (module A1)

Module A1 wordt gebruikt bij een enkelvoudige of samengestelde vaste anorganische macronutriëntenmeststof op basis van ammoniumnitraat en met een hoog stikstofgehalte, zoals gespecificeerd in PFC 1 C) I) a) i-ii) A), en voor een bemestingsproductenblend zoals gespecificeerd in PFC 7, met ten minste 28 massaprocent stikstof (N) afkomstig van een EU-bemestingsproduct van PFC 1 C) I) a) i-ii) A).

3. Toepasselijkheid van Eu-typeonderzoek (module B), gevolgd door conformiteit met het type op basis van interne productiecontrole (module C)

3.1

Module B, gevolgd door module C, kan worden gebruikt voor een EU-bemestingsproduct dat uitsluitend bestaat uit een of meer van de volgende bestanddelen:

- a)

een nitrificatie-, een denitrificatie- of een ureaseremmende samenstelling, zoals gespecificeerd in CMC 1 in deel II van bijlage II,

- b)

planten, delen van planten of plantenextracten zoals gespecificeerd in CMC 2 in deel II van bijlage II,

- b bis)

micro-organismen zoals gespecificeerd in CMC 7 in deel II van bijlage II,

- c)

andere polymeren dan nutriëntenpolymeren zoals gespecificeerd in CMC 9 in deel II van bijlage II,

- d)

afgeleide producten in de zin van Verordening (EG) nr. 1069/2009 zoals gespecificeerd in CMC 10 in deel II van bijlage II,

- e)

CMC's als bedoeld in punt 1.1 van dit deel.

3.2

Module B, gevolgd door module C, kan ook worden gebruikt voor een bemestingsproductenblend zoals gespecificeerd in PFC 7.

3.3

In afwijking van de punten 3.1 en 3.2 mag module B, gevolgd door module C, niet worden gebruikt bij een enkelvoudige of samengestelde vaste anorganische macronutriëntenmeststof op basis van ammoniumnitraat en met een hoog stikstofgehalte, zoals gespecificeerd in PFC 1 C) I) a) i-ii) A), of voor een bemestingsproductenblend zoals gespecificeerd in PFC 7 met ten minste 28 massaprocent stikstof (N) afkomstig van een EU-bemestingsproduct van PFC 1 C) I) a) i-ii) A).

4. Toepasselijkheid van kwaliteitsborging van het productieproces (module D1)

4.1

Module D1 kan voor alle EU-bemestingsproducten worden gebruikt.

4.2

In afwijking van punt 4.1 mag module D1 niet worden gebruikt bij een enkelvoudige of samengestelde vaste anorganische macronutriëntenmeststof op basis van ammoniumnitraat en met een hoog stikstofgehalte, zoals gespecificeerd in PFC 1 C) I) a) i-ii) A), of voor een bemestingsproductenblend zoals gespecificeerd in PFC 7 met ten minste 28 massaprocent stikstof (N) afkomstig van een EU-bemestingsproduct van PFC 1 C) I) a) i-ii) A).

Deel II. Beschrijving van de conformiteitsbeoordelingsprocedures

Module A. Interne productiecontrole

1. Beschrijving van de module

Met ‘interne productiecontrole’ wordt de conformiteitsbeoordelingsprocedure bedoeld waarbij de fabrikant de verplichtingen in de punten 2, 3 en 4 nakomt en op eigen verantwoording garandeert en verklaart dat de betrokken EU-bemestingsproducten aan de toepasselijke eisen van deze verordening voldoen.

2. Technische documentatie

2.1

De fabrikant stelt de technische documentatie samen. Aan de hand van deze documentatie kan worden beoordeeld of het EU-bemestingsproduct aan de toepasselijke eisen voldoet; zij omvat een adequate risicoanalyse en -beoordeling.

2.2

In de technische documentatie worden de toepasselijke eisen vermeld; zij heeft, voor zover relevant voor de beoordeling, betrekking op het ontwerp, de fabricage en het beoogde gebruik van het EU-bemestingsproduct. De technische documentatie bevat, indien van toepassing, ten minste de volgende elementen:

- a)

een algemene beschrijving van het EU-bemestingsproduct, de PFC die overeenstemt met de aangegeven functie van het EU-bemestingsproduct en een beschrijving van het beoogde gebruik;

- b)

een lijst van de gebruikte bestanddelen, de in bijlage II bedoelde CMC's waartoe zij behoren en informatie over hun oorsprong of productieproces;

- c)

de EU-conformiteitsverklaringen voor de samenstellende EU-bemestingsproducten van de bemestingsproductenblend en een exemplaar van hun fysieke etiket of hun bijsluiter overeenkomstig artikel 11 bis en, indien de informatie overeenkomstig dat artikel alleen op een digitaal etiket wordt verstrekt, een exemplaar van de gegevensdrager van de samenstellende EU-bemestingsproducten;

- d)

tekeningen, schema’s, beschrijvingen en toelichtingen die nodig zijn om het productieproces van het EU-bemestingsproduct te begrijpen en, met betrekking tot materialen van de CMC’s 3, 5, 12, 13 of 14, zoals omschreven in bijlage II, een schriftelijke beschrijving en een diagram van het productieproces, waarin alle behandelingen, opslagvaten en ruimten duidelijk worden aangeduid;

- e)

een exemplaar van het fysieke etiket of de in artikel 11 bis bedoelde bijsluiter met de overeenkomstig bijlage III vereiste informatie en, indien de informatie overeenkomstig dat artikel alleen op een digitaal etiket wordt verstrekt, een exemplaar van de gegevensdrager;

- f)

een lijst van de in artikel 13 bedoelde geharmoniseerde normen, de in artikel 14 bedoelde gemeenschappelijke specificaties en/of andere relevante technische specificaties die zijn toegepast. Bij gedeeltelijk toegepaste geharmoniseerde normen of gemeenschappelijke specificaties wordt in de technische documentatie gespecificeerd welke delen zijn toegepast;

- g)

de resultaten van uitgevoerde berekeningen, onderzoeken enz.;

- g bis)

berekeningen met betrekking tot gevaarlijke afvalstoffen voor EU-bemestingsproducten die geheel of gedeeltelijk bestaan uit materialen van CMC 13; de in punt 6 van CMC 13 in deel II van bijlage II bedoelde tests worden ten minste eenmaal per jaar uitgevoerd, of eerder dan gepland in geval van een belangrijke wijziging die van invloed kan zijn op de veiligheid of kwaliteit van het EU-bemestingsproduct (bijvoorbeeld verwerking van charges van de uitgangsmaterialen met verschillende samenstelling, wijziging van de procesomstandigheden). Voor een representatieve charge van de uitgangsmaterialen die in de installatie wordt verwerkt, worden de (overeenkomstig punt 5.1.3.1) geïdentificeerde gevaarlijke eigenschap en de totale massa gemeten voor de verschillende uitgangsmaterialen (1, …, n) en voor het eindmateriaal dat in het EU-bemestingsproduct zal worden verwerkt. Vervolgens wordt het vermengingspercentage van de gevaarlijke eigenschap in het eindmateriaal als volgt berekend:

Waarbij:

HPC = de concentratie van de gevaarlijke eigenschap (mg/kg),

M = de totale massa (kg), en

i (1-n) = de verschillende uitgangsmaterialen die in het productieproces worden gebruikt.

De verwijdering van de gevaarlijke eigenschap tijdens het productieproces is zodanig dat het vermengingspercentage, vermenigvuldigd met de concentratie van de gevaarlijke eigenschap van elk afzonderlijk uitgangsmateriaal, lager is dan de grenswaarden die in bijlage III bij Richtlijn 2008/98/EG voor die gevaarlijke eigenschap zijn vastgesteld.

- h)

proefverslagen;

- i)

indien het EU-bemestingsproduct geheel of gedeeltelijk bestaat uit bijproducten in de zin van Richtlijn 2008/98/EG, de technische en administratieve bewijsstukken om aan te tonen dat de bijproducten voldoen aan de criteria die in de in artikel 42, lid 7, van deze verordening bedoelde gedelegeerde handeling zijn vastgesteld, alsmede aan de nationale maatregelen ter omzetting van artikel 5, lid 1, van Richtlijn 2008/98/EG en, waar van toepassing, uitvoeringshandelingen als bedoeld in artikel 5, lid 2, of nationale maatregelen vastgesteld uit hoofde van artikel 5, lid 3, van die richtlijn;

- j)

indien het EU-bemestingsproduct totaal chroom (Cr) van meer dan 200 mg/kg bevat, informatie over de maximale hoeveelheid en de exacte bron van totaal chroom (Cr).

3. Fabricage

De fabrikant neemt alle nodige maatregelen om ervoor te zorgen dat de conformiteit van de vervaardigde EU-bemestingsproducten met de in punt 2 bedoelde technische documentatie en met de toepasselijke eisen van deze verordening, door het fabricage- en controleproces wordt gewaarborgd.

4. CE-markering en EU-conformiteitsverklaring

4.1

De fabrikant brengt de CE-markering aan op elke afzonderlijke verpakking van het EU-bemestingsproduct dat voldoet aan de toepasselijke eisen van deze verordening, of, indien het onverpakt wordt geleverd, in een bij het EU-bemestingsproduct gevoegde bijsluiter.

4.2

De fabrikant stelt voor een EU-bemestingsproduct of -type een schriftelijke EU-conformiteitsverklaring op en houdt deze verklaring, samen met de technische documentatie, gedurende vijf jaar na het in de handel brengen van het EU-bemestingsproduct ter beschikking van de nationale autoriteiten. In de EU-conformiteitsverklaring wordt het EU-bemestingsproduct of -type beschreven waarop de verklaring betrekking heeft.

4.3

Een kopie van de EU-conformiteitsverklaring wordt op verzoek aan de betrokken autoriteiten verstrekt.

5. Gemachtigde

De in punt 4 vervatte verplichtingen van de fabrikant kunnen namens hem en onder zijn verantwoordelijkheid worden vervuld door zijn gemachtigde, op voorwaarde dat dit in het mandaat gespecificeerd is.

Module A1. Interne productiecontrole plus producttests onder toezicht

1. Beschrijving van de module

Met ‘interne productiecontrole plus producttests onder toezicht’ wordt de conformiteitsbeoordelingsprocedure bedoeld waarbij de fabrikant de verplichtingen in de punten 2, 3, 4 en 5 nakomt en op eigen verantwoording garandeert en verklaart dat de betrokken EU-bemestingsproducten aan de toepasselijke eisen van deze verordening voldoen.

2. Technische documentatie

2.1

De fabrikant stelt de technische documentatie samen. Aan de hand van deze documentatie kan worden beoordeeld of het EU-bemestingsproduct aan de toepasselijke eisen voldoet; zij omvat een adequate risicoanalyse en -beoordeling.

2.2

In de technische documentatie worden de toepasselijke eisen vermeld; zij heeft, voor zover relevant voor de beoordeling, betrekking op het ontwerp, de fabricage en het beoogde gebruik van het EU-bemestingsproduct. De technische documentatie bevat, indien van toepassing, ten minste de volgende elementen:

- a)

een algemene beschrijving van het EU-bemestingsproduct, de PFC die overeenstemt met de aangegeven functie van het EU-bemestingsproduct en een beschrijving van het beoogde gebruik;

- b)

een lijst van de gebruikte bestanddelen, de in bijlage II bedoelde CMC's waartoe zij behoren en informatie over hun oorsprong of productieproces;

- c)

de EU-conformiteitsverklaringen voor de samenstellende EU-bemestingsproducten van de bemestingsproductenblend en een exemplaar van hun fysieke etiket of bijsluiter overeenkomstig artikel 11 bis en, indien de informatie overeenkomstig dat artikel alleen op een digitaal etiket wordt verstrekt, een exemplaar van de gegevensdrager van de samenstellende EU-bemestingsproducten;

- d)

tekeningen, schema's, beschrijvingen en toelichtingen die nodig zijn om het productieproces van het EU-bemestingsproduct te begrijpen;

- e)

een exemplaar van het fysieke etiket of de in artikel 11 bis bedoelde bijsluiter met de overeenkomstig bijlage III vereiste informatie en, indien de informatie overeenkomstig dat artikel alleen op een digitaal etiket wordt verstrekt, een exemplaar van de gegevensdrager;

- f)

de namen en de adressen van de bedrijven, en van de exploitanten van de bedrijven, waar het product en de belangrijkste bestanddelen ervan zijn vervaardigd;

- g)

een lijst van de in artikel 13 bedoelde geharmoniseerde normen, de in artikel 14 bedoelde gemeenschappelijke specificaties en/of andere relevante technische specificaties die zijn toegepast. Bij gedeeltelijk toegepaste geharmoniseerde normen of gemeenschappelijke specificaties wordt in de technische documentatie gespecificeerd welke delen zijn toegepast;

- h)

de resultaten van uitgevoerde berekeningen, onderzoeken enz.;

- i)

proefverslagen, waaronder verslagen van productcontroles met betrekking tot olieretentie en detonatiebestendigheid, als bedoeld in punt 4, en

- j)

indien het EU-bemestingsproduct geheel of gedeeltelijk bestaat uit bijproducten in de zin van Richtlijn 2008/98/EG, de technische en administratieve bewijsstukken om aan te tonen dat de bijproducten voldoen aan de criteria die in de in artikel 42, lid 7, van deze verordening bedoelde gedelegeerde handeling zijn vastgesteld, alsmede aan de nationale maatregelen ter omzetting van artikel 5, lid 1, van Richtlijn 2008/98/EG en, waar van toepassing, uitvoeringshandelingen als bedoeld in artikel 5, lid 2, of nationale maatregelen vastgesteld uit hoofde van artikel 5, lid 3, van die richtlijn.

3. Fabricage

De fabrikant neemt alle nodige maatregelen om ervoor te zorgen dat de conformiteit van de vervaardigde EU-bemestingsproducten met de in punt 2 bedoelde technische documentatie en met de toepasselijke eisen van deze verordening, door het fabricage- en controleproces wordt gewaarborgd.

4. Productcontroles met betrekking tot olieretentie en detonatiebestendigheid

De in de punten 4.1 tot en met 4.4 bedoelde temperatuurcycli en proeven worden om de drie maanden namens de fabrikant uitgevoerd op een representatief monster van het EU-bemestingsproduct, om te controleren of is voldaan aan:

- a)

de eis met betrekking tot de olieretentie als bedoeld in punt 4 van PFC 1 C) I) a) i-ii) A) in bijlage I, en

- b)

de eis met betrekking tot de detonatiebestendigheid als bedoeld in punt 5 van PFC 1 C) I) a) i-ii) A) in bijlage I.

De temperatuurcycli en proeven worden uitgevoerd onder verantwoordelijkheid van een door de fabrikant gekozen aangemelde instantie.

4.1

Temperatuurcycli voorafgaand aan een proef voor naleving van de in punt 4 van PFC 1 C) I) a) i-ii) A) in bijlage I bedoelde eis met betrekking tot de olieretentie

4.1.1. Principe en definitie

Het monster wordt in een geschikte gesloten erlenmeyer verwarmd van kamertemperatuur tot 50 °C en gedurende twee uur op deze temperatuur gehouden (fase bij 50 °C). Vervolgens wordt het monster afgekoeld tot een temperatuur van 25 °C en gedurende twee uur op deze temperatuur gehouden (fase bij 25 °C). De combinatie van de opeenvolgende fasen bij 50 °C en 25 °C vormt een temperatuurcyclus. Nadat het monster twee temperatuurcycli heeft doorlopen, wordt het voor de bepaling van de olieretentiewaarde op een temperatuur van 20 (± 3) °C gehouden.

4.1.2. Apparatuur

Standaardlaboratoriumapparatuur met onder meer:

- a)

waterbaden of ovens waarvan de thermostaat is ingesteld op 25 ± 1 °C, respectievelijk 50 ± 1°C,

- b)

geschikte erlenmeyers met een inhoud van 150 ml.

4.1.3. Werkwijze

4.1.3.1

Elk monster van 70 ± 5° g wordt in een geschikte erlenmeyer gebracht, die vervolgens wordt afgesloten.

4.1.3.2

Nadat de erlenmeyer tot 50 °C is verwarmd en gedurende twee uur op die temperatuur is gehouden, wordt deze overgebracht naar het waterbad van 25 °C of de oven van 25 °C en omgekeerd.

4.1.3.3

Bij gebruik van een waterbad wordt het water van elk bad op constante temperatuur en door snel roeren in beweging gehouden. Zorg ervoor dat het monster volledig ondergedompeld is. Bescherm de stop tegen condensatie door gebruik te maken van een stukje schuimrubber.

4.2

Olieretentieproef als bedoeld in punt 4 van PFC 1 C) I) a) i-ii) A) in bijlage I

4.2.1. Beschrijving

De olieretentie van een EU-bemestingsproduct is de hoeveelheid olie die door het EU-bemestingsproduct onder de aangegeven operationele omstandigheden wordt vastgehouden, uitgedrukt als massaprocent.

De proef wordt uitgevoerd op een representatief monster van het EU-bemestingsproduct. Voordat de proef erop wordt uitgevoerd, wordt het volledige monster onderworpen aan twee temperatuurcycli overeenkomstig punt 4.1.

De methode is van toepassing op zowel geprilde als gekorrelde meststoffen die geen in olie oplosbare stoffen bevatten.

4.2.2. Principe

Het monster wordt gedurende de voorgeschreven tijd volledig in dieselolie ondergedompeld; vervolgens wordt de overmaat olie volgens een voorgeschreven procedure verwijderd, waarna wordt gemeten hoeveel de massa van het monster is toegenomen.

4.2.3. Reagentia

Dieselolie met de volgende kenmerken:

- a)

maximale viscositeit: 5 mPas bij 40 °C;

- b)

dichtheid: 0,8 g/ml tot 0,85 g/ml bij 20 °C;

- c)

zwavelgehalte: ≤ 1,0 % (m/m);

- d)

asgehalte: ≤ 0,1 % (m/m).

4.2.4. Apparatuur

Normale laboratoriumuitrusting en bovendien:

- a)

balans met een nauwkeurigheid van 0,01 g;

- b)

bekerglazen met een inhoud van 500 ml;

- c)

kunststoftrechter, bij voorkeur met een cilindervormig bovendeel en met een diameter van ongeveer 200 mm;

- d)

zeef met een maaswijdte van 0,5 mm, passend in de trechter;

Opmerking: de afmetingen van trechter en zeef worden zodanig gekozen dat slechts enkele korrels boven elkaar liggen en de olie gemakkelijk kan aflopen.

- e)

filtreerpapier, snelfilterkwaliteit, gekrept, zacht, massa 150 g/m2;

- f)

absorberende celstoftissues (laboratoriumkwaliteit).

4.2.5. Werkwijze

4.2.5.1

Er worden snel na elkaar twee afzonderlijke bepalingen uitgevoerd in twee afzonderlijke porties van het laboratoriummonster.

4.2.5.2

Verwijder met behulp van de zeef alle deeltjes kleiner dan 0,5 mm. Weeg 50 g van het gezeefde monster tot op 0,01 g nauwkeurig af in het bekerglas. Voeg voldoende dieselolie toe om de prils of korrels volledig te bedekken en roer voorzichtig om ervoor te zorgen dat het oppervlak van alle prils of korrels volledig wordt bevochtigd. Dek het bekerglas af met een horlogeglas en laat het gedurende een uur staan bij een temperatuur van 25 (± 2) °C.

4.2.5.3

Filtreer de volledige inhoud van het bekerglas door de in de trechter geplaatste zeef. Laat het residu op de filter nog een uur uitlekken om het grootste gedeelte van de overtollige olie te laten weglopen.

4.2.5.4

Leg twee vellen filtreerpapier (ca. 500 mm × 500 mm) over elkaar op een vlakke ondergrond en vouw de vier zijden van beide vellen ca. 40 mm naar boven zodat de prils of korrels niet kunnen wegrollen. Leg in het midden van de vellen twee lagen celstoftissues. Spreid de volledige inhoud van de zeef over de absorberende tissues uit en verdeel de prils of korrels gelijkmatig met een zacht plat penseel. Licht na twee minuten de tissues aan één kant op, zodat de prils op het daaronder liggende filtreerpapier worden geschoven en verdeel de prils of korrels daarop gelijkmatig met het penseel. Leg een ander vel filtreerpapier, eveneens met de hoeken omhoog gevouwen, op het monster en rol de prils of korrels met rondgaande bewegingen tussen de vellen filtreerpapier, daarbij een lichte druk uitoefenend. Onderbreek telkens na acht rondgaande bewegingen het rollen om de tegenover elkaar liggende kanten van het filtreerpapier op te heffen zodat de naar de rand gerolde prils of korrels weer naar het midden worden verplaatst. Ga hierbij als volgt te werk: maak vier volledig rondgaande bewegingen, eerst rechtsom, dan linksom; rol de prils of korrels vervolgens terug naar het midden, zoals hierboven omschreven. Deze werkwijze moet driemaal worden herhaald (24 rondgaande bewegingen, tweemaal opheffen van de hoeken). Schuif vervolgens voorzichtig een nieuw vel filtreerpapier tussen het onderste en het daarboven liggende vel en rol de prils of korrels op het nieuwe vel door het bovenste vel op te heffen. Leg een nieuw vel filtreerpapier op de prils of korrels en herhaal de hierboven beschreven werkwijze. Breng de prils of korrels onmiddellijk na het rollen over in een getarreerde schaal en weeg deze tot op 0,01 g nauwkeurig teneinde de massa van de achtergebleven hoeveelheid dieselolie te bepalen.

4.2.5.5

Herhaling van de rolbewegingsprocedure en hernieuwde weging

Indien wordt vastgesteld dat de hoeveelheid dieselolie die in het monster is achtergebleven meer dan 2,00 g bedraagt, wordt het monster op een nieuw stel vellen filtreerpapier overgebracht en wordt de rolprocedure herhaald, waarbij de hoeken overeenkomstig punt 4.2.5.4 omhoog worden gevouwen (2 × 8 rondgaande bewegingen, eenmaal omhoog vouwen). Weeg het monster daarna opnieuw.

4.2.5.6

Per monster worden twee olieretentieproeven uitgevoerd.

4.2.6

Proefverslag

4.2.6.1

Weergave van de resultaten

4.2.6.1.1

Berekeningsmethode en formule

De olieretentie bij elke bepaling (punt 4.2.5.1), uitgedrukt als massaprocent van het gezeefde monster, resulteert uit de volgende vergelijking:

Olieretentie = (m2 – m1 / m1) × 100

Hierbij is:

m1 de massa van het gezeefde monster (punt 4.2.5.2), in gram,

m2 de massa van het monster overeenkomstig punten 4.2.5.4 en 4.2.5.5 in gram na de laatste weging.

4.2.6.1.2

Als resultaat wordt het rekenkundig gemiddelde van de twee afzonderlijke bepalingen genomen.

4.2.6.2

Het proefverslag maakt deel uit van de technische documentatie.

4.3

Temperatuurcycli voorafgaande aan de detonatiebestendigheidsproef als bedoeld in punt 5 van PFC 1 C) I) a) i-ii) A) in bijlage I

4.3.1. Principe en definitie

Het monster wordt in een dicht vat verwarmd van kamertemperatuur tot 50 °C en gedurende een uur op deze temperatuur gehouden (fase bij 50 °C). Daarna wordt het monster afgekoeld tot een temperatuur van 25 °C en gedurende een uur op deze temperatuur gehouden (fase bij 25 °C). De combinatie van de opeenvolgende fasen bij 50 °C en 25 °C vormt een temperatuurcyclus. Nadat het monster het benodigde aantal temperatuurcycli heeft doorlopen, wordt het in afwachting van de uitvoering van de detonatiebestendigheidsproef op een temperatuur van 20 ±3 °C gehouden.

4.3.2. Apparatuur

Methode 1

- a)

een waterbad waarvan de thermostaat een temperatuurbereik heeft van 20 tot 51 °C en dat kan worden verwarmd en afgekoeld met een snelheid van 10 °C/uur, of twee waterbaden waarvan het ene is ingesteld op een temperatuur van 20 °C en het andere op 51 °C. Het water in het bad/de baden wordt voortdurend geroerd en het bad is groot genoeg om de circulatie van het water ruimschoots te garanderen.

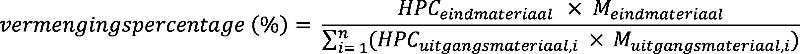

- b)

een geheel waterdicht roestvrij stalen vat, voorzien van een temperatuurrecorder in het midden. De buitendiameter van het vat is 45 ± 2 mm en de dikte van de wand 1,5 mm (zie figuur 1 als voorbeeld). De lengte en de hoogte van het vat kunnen afhankelijk van de afmetingen van het waterbad worden gekozen, bijvoorbeeld lengte 600 mm en hoogte 400 mm.

Methode 2

- a)

Een geschikte oven waarvan de thermostaat een temperatuurbereik heeft van 20 °C tot 51 °C en die kan worden verwarmd en afgekoeld met een snelheid van ten minste 10 °C/uur.

- b)

Geschikte luchtdichte kunststofvaten of — zakken met een geschikte temperatuurrecorder in het midden van het monster of een roestvrij stalen vat als beschreven in punt 4.3.2, methode 1, punt b). De buitendikte van het vat of de zak in gevulde toestand bedraagt ten hoogste 45 mm.

4.3.3. Werkwijze

Breng een voor de detonatiebestendigheidsproef toereikende hoeveelheid meststof in de vaten of de zakken en sluit ze af. Plaats de roestvrij stalen vaten in het waterbad (methode 1) of de vaten of zakken in de oven (methode 2). Verwarm het water of de oven tot 51 °C en meet de temperatuur in het midden van de meststof. Schakel de koeling in een uur nadat de temperatuur in het midden 50 °C heeft bereikt. Schakel een uur nadat de temperatuur in het midden 25 °C heeft bereikt, de verwarming in om de tweede cyclus te beginnen. Indien twee waterbaden of ovens worden gebruikt, worden de vaten of zakken na iedere verwarmings- en afkoelingsperiode overgeplaatst in het andere bad of de andere oven.

Figuur 1

A: | O-ring |

B: | Deksel |

C: | Bout |

D: | Vat |

4.4

Detonatiebestendigheidsproef als bedoeld in punt 5 van PFC 1 C) I) a) i-ii) A) in bijlage I

4.4.1. Beschrijving

4.4.1.1

Deze proef wordt uitgevoerd op een representatief monster van het EU-bemestingsproduct. Voordat de detonatiebestendigheidsproef erop wordt uitgevoerd, wordt het volledige monster onderworpen aan vijf temperatuurcycli overeenkomstig punt 4.3.

4.4.1.2

Het EU-bemestingsproduct wordt onder de volgende voorwaarden in een horizontale stalen buis aan de detonatiebestendigheidsproef onderworpen (voor de materiaalgegevens, zie punt 4.4.3):

- a)

naadloze stalen buis;

- i)

buislengte: ten minste 1 000 mm;

- ii)

nominale buitendiameter: ten minste 114 mm;

- iii)

nominale wanddikte: ten minste 5 mm;

- b)

versterker: de aard en de afmetingen van de versterker worden zodanig gekozen dat op het monster optimale detonatiedruk wordt uitgeoefend teneinde de gevoeligheid ervan voor voortplanting van de detonatie te bepalen;

- c)

temperatuur van het monster: 15 °C tot 25 °C;

- d)

loden indicatorcilinders voor de detonatie: diameter 50 mm, hoogte 100 mm;

- e)

die op een onderlinge afstand van 150 mm worden geplaatst en de buis horizontaal ondersteunen.

OPMERKING: De proef wordt tweemaal uitgevoerd. De proef wordt als geslaagd beschouwd indien bij beide proeven een of meer van de loden steuncilinders minder dan 5 % worden gestuikt.

4.4.2. Principe

Het monster wordt na opsluiting in een stalen buis blootgesteld aan de detonatie van een explosieve versterkerlading. De voortplanting van de detonatie wordt bepaald uit de mate van stuiking van loden cilinders waarop de buis tijdens de proef in horizontale stand steunt.

4.4.3. Materialen

- a)

Kneedspringstof met 83 % tot 86 % pentriet

- —

dichtheid: 1 500 kg/m3 tot 1 600 kg/m3

- —

detonatiesnelheid: 7 300 m/s tot 7 700 m/s

- —

massa: (500 ± 1) g

of een andere kneedspringstof met soortgelijke detonatiekenmerken.

- b)

Zeven stukken soepel slagsnoer met niet-metalen omhulsel

- —

vulmassa: 11 g/m tot 13 g/m

- —

lengte van elk slagsnoerstuk: (400 ± 2) mm.

- c)

Geperst springstofpatroon (secundaire springstof) met een centrale uitsparing voor plaatsing van een slagpijpje

- —

springstof: hexogeen/was 95/5 of vergelijkbare secundaire springstof, met of zonder toevoeging van grafiet

- —

dichtheid: 1 500 kg/m3 tot 1 600 kg/m3

- —

diameter: 19 mm tot 21 mm

- —

hoogte: 19 mm tot 23 mm

- —

massa van de springstofpatroon: maximaal 10 g

- —

centrale uitsparing voor slagpijpje: maximale diameter 7,0 tot 7,3 mm, diepte ongeveer 12 mm. In het geval van slagpijpjes met een grote diameter is de diameter van de uitsparing iets groter (bijvoorbeeld 0,5 mm) dan de diameter van het slagpijpje.

- d)

Naadloze stalen buis zoals gespecificeerd in ISO 65:1981, zware uitvoering, nominale afmetingen DN 100 (4')

- —

buitendiameter: 113,1 mm tot 115,0 mm

- —

wanddikte: 5,0 mm tot 6,5 mm

- —

lengte: 1 005 ± 2 mm.

- e)

Bodemplaat

- —

materiaal: goed lasbaar staal

- —

afmetingen: 160 mm x 160 mm

- —

dikte: 5 mm tot 6 mm.

- f)

Zes loden cilinders

- —

diameter: 50 ± 1 mm

- —

hoogte: 100 mm tot 101 mm

- —

materialen: zacht lood met een zuiverheid van minimaal 99,5 %.

- g)

Stalen blok

- —

lengte: minimaal 1 000 mm

- —

breedte: minimaal 150 mm

- —

hoogte: minimaal 150 mm (als alternatief kunnen verschillende balken worden opgestapeld om deze hoogte te bereiken)

- —

massa: minimaal 300 kg indien het stalen blok niet op een vaste ondergrond steunt.

- h)

Cilindervormig omhulsel van kunststof of karton voor versterkerlading

- —

wanddikte: 1,5 mm tot 2,5 mm

- —

diameter: 92 mm tot 96 mm

- —

hoogte: 64 mm tot 67 mm.

- i)

Elektrisch of ander slagpijpje met een sterkte van 8 tot 10

- j)

Schijf in hout of kunststof

- —

diameter: 92 mm tot 96 mm, aan te passen aan de inwendige diameter van het cilindervormige omhulsel van kunststof of karton (zie onder h))

- —

dikte: 20 mm.

- k)

Pen in hout of kunststof van dezelfde afmetingen als het slagpijpje (zie onder i))

- l)

Kleine splitpennen (maximumlengte 20 mm)

- m)

Splitpennen (lengte ongeveer 20 mm)

4.4.4. Werkwijze

4.4.4.1

Gereedmaken van de versterkerlading voor plaatsing in de stalen buis

Afhankelijk van de beschikbare apparatuur kan de springstof in de versterkerlading worden geïnitieerd door ofwel

- —

7-punts-simultaaninitiëring zoals bedoeld in punt 4.4.4.1.1, ofwel

- —

centrale initiëring door een springstofpatroon zoals bedoeld in punt 4.4.4.1.2.

4.4.4.1.1

7-punts-simultaaninitiëring

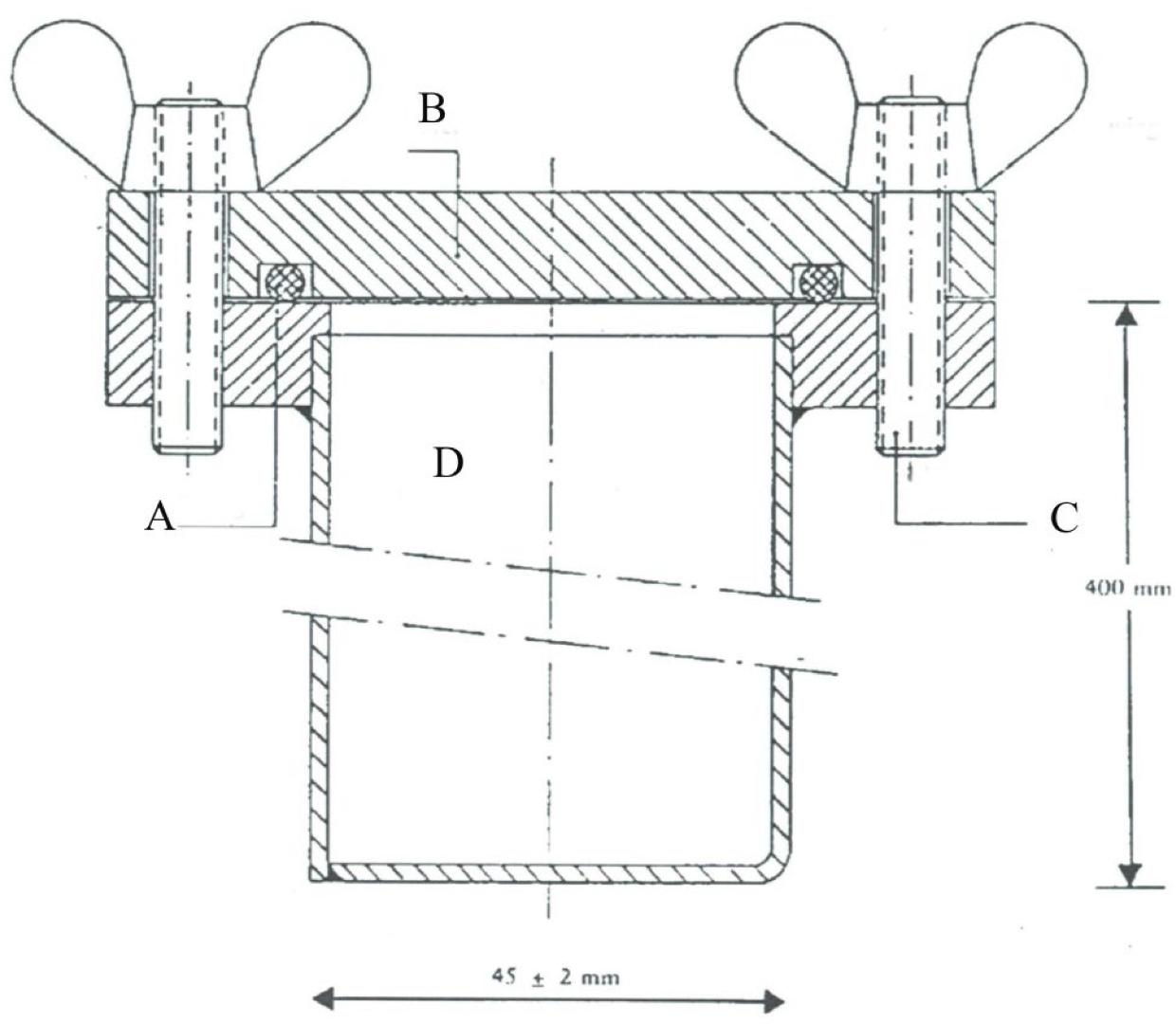

Een gebruiksklare versterkerlading is in figuur 2 afgebeeld.

4.4.4.1.1.1

De houten of kunststofschijf (zie punt 4.4.3, onder j)) in het midden en op zes, symmetrisch op een concentrische cirkel (diameter 55 mm) verdeelde punten evenwijdig aan de aslijn van de schijf doorboren. De diameter van de boorgaten bedraagt 6 mm tot 7 mm (zie doorsnede A-B in figuur 2), afhankelijk van de diameter van het gebruikte slagsnoer (zie punt 4.4.3, onder b)).

4.4.4.1.1.2

Van een soepel slagsnoer (zie punt 4.4.3, onder b)) zeven stukken met elk een lengte van 400 mm afsnijden; hierbij springstofverlies aan de uiteinden vermijden door een zuivere snede te maken en de uiteinden direct te verlijmen. Elk van de zeven stukken door één van de boorgaten in de houten of kunststofschijf (zie punt 4.4.3, onder j)) schuiven totdat de uiteinden ervan enkele centimeters aan de andere zijde van de schijf uitsteken. Vervolgens in het textielgedeelte van elk stuk snoer op 5 mm tot 6 mm van het uiteinde in dwarsrichting een kleine splitpen (zie punt 4.4.3, onder l)) steken en vanaf dit punt elk stuk snoer aan de buitenzijde over een lengte van 2 cm met lijm bestrijken. Ten slotte door het aantrekken in de lengterichting van elk stuk snoer de pen in contact brengen met de houten of kunststofschijf.

4.4.4.1.1.3

De kneedspringstof (zie punt 4.4.3, onder a)) kneden in de vorm van een cilinder met een doorsnede van 92 mm tot 96 mm, afhankelijk van de diameter van het cilindervormige omhulsel (zie punt 4.4.3, onder h)) waar hij wordt ingeschoven. Het cilindervormige omhulsel staat hierbij verticaal op een vlakke ondergrond. Daarna de houten of kunststofschijf (1) met de zeven stukken slagsnoer daarop plaatsen en op de springstof vastdrukken. De hoogte van het cilindervormige omhulsel (64 mm tot 67 mm) zo aanpassen dat de bovenrand niet boven de houten of kunststofschijf uitsteekt. Ten slotte het cilindervormige omhulsel over de gehele omtrek aan de houten of kunststofschijf bevestigen, bijvoorbeeld met nietjes of spijkertjes.

4.4.4.1.1.4

De vrije uiteinden van de zeven stukken slagsnoer zodanig over de buitenomtrek van de houten of kunststofpen (zie punt 4.4.3, onder k)) aanbrengen dat zij zich ten opzichte hiervan in een loodrecht hierop staand vlak bevinden; deze daarna met behulp van plakband om de pen bundelen (2).

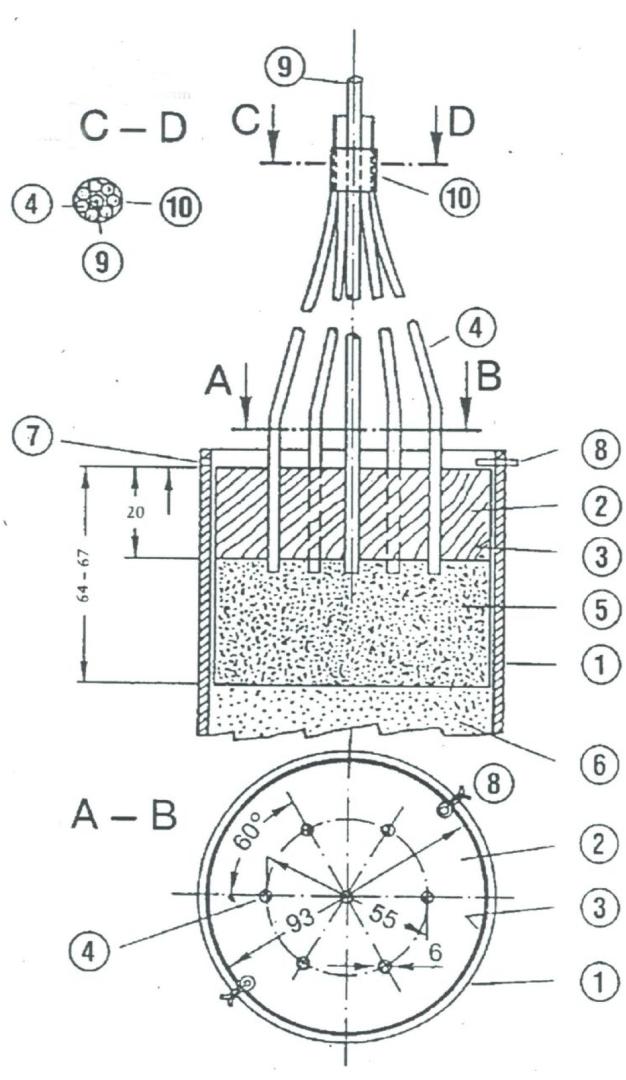

4.4.4.1.2

Centrale initiëring door een springstofpatroon

Een gebruiksklare versterkerlading is in figuur 3 afgebeeld.

4.4.4.1.2.1

Vervaardiging van een springstofpatroon

Met de nodige voorzorgsmaatregelen maximaal 10 g van de secundaire springstof (zie punt 4.4.3, onder c)) in een perspot met een inwendige diameter van 19 mm tot 21 mm brengen en tot de juiste vorm en dichtheid samenpersen (de verhouding tussen diameter en hoogte moet ongeveer 1:1 zijn). In het midden van de perspotbodem bevindt zich een stift met een hoogte van 12 mm en een diameter van 7 mm tot 7,3 mm (afhankelijk van de diameter van het gebruikte slagpijpje), waardoor in de patroon een cilindervormige uitsparing wordt gevormd waarin later het slagpijpje wordt geplaatst.

4.4.4.1.2.2

Vervaardiging van de versterkerlading

De kneedspringstof (zie punt 4.4.3, onder a)) in het verticaal op een vlak oppervlak staand cilindervormig omhulsel (zie punt 4.4.3, onder h)) plaatsen en omlaag drukken met een houten of kunststofvorm waardoor de springstof de vorm aanneemt van een cilinder met een uitsparing in het midden. De geperste patroon in deze uitsparing plaatsen. De cilindervormige kneedspringstof die de geperste patroon bevat, afdekken met een houten of kunststofschijf (zie punt 4.4.3, onder j)) die voor het inbrengen van een slagpijpje voorzien is van een centraal boorgat met een diameter van 7 mm tot 7,3 mm. De houten of kunststofschijf en het cilindervormige omhulsel kruisgewijs met plakband aan elkaar verbinden. De centrering van het boorgat in de schijf en de uitsparing in de springstofpatroon waarborgen door het inbrengen van de houten of kunststofpen (zie punt 4.4.3, onder k)).

4.4.4.2

Voorbereiding van de stalen buis voor de detonatieproeven

In de wand aan een uiteinde van de stalen buis (zie punt 4.4.3, onder d)) diametraal tegenover elkaar twee gaten met een diameter van 4 mm op een afstand van 4 mm van de rand van de buis boren. De bodemplaat (zie punt 4.4.3, onder e)) door middel van stomplassen aan het andere uiteinde van de buis bevestigen; daarbij de hoek tussen bodemplaat en buiswand over de gehele omtrek van de buis met lasmateriaal vullen.

4.4.4.3

Vullen en laden van de stalen buis

Zie figuren 2 en 3.

4.4.4.3.1

Het proefmonster, de stalen buis en de versterkerlading worden geconditioneerd bij temperaturen van (20 ± 5) °C. Voor twee detonatiebestendigheidsproeven is ongeveer 20 kg van het proefmonster nodig.

4.4.4.3.2.1

De buis met de vierkante bodemplaat loodrecht op een vlakke, stevige ondergrond, bij voorkeur van beton, plaatsen. De buis tot een derde van haar hoogte met het monster vullen en vervolgens vijfmaal van een hoogte van 10 cm verticaal op de vlakke ondergrond laten vallen teneinde de prils, respectievelijk korrels, zoveel mogelijk in de buis te verdichten. Teneinde deze verdichting te bespoedigen, de buis doen trillen door, tussen elke val, met een hamer met een hamerkop van 750 g tot 1 000 g tien keer op de buitenwand te slaan.

4.4.4.3.2.2

Deze vulprocedure herhalen met een nieuwe hoeveelheid van het monster. Bij de laatste vulling dient de hoeveelheid zo te worden gekozen dat het monster, na te zijn verdicht door de buis tienmaal te laten vallen en er tussendoor twintig maal met een hamer op te slaan, tot ca. 70 mm onder de bovenrand van de buis reikt.

4.4.4.3.2.3

Bij de keuze van de vulhoogte van het monster in de stalen buis wordt ervoor gezorgd dat de later in te brengen versterkerlading (zoals bedoeld in punt 4.4.4.1.1 of 4.4.4.1.2) over het gehele oppervlak in nauw contact is met het monster.

4.4.4.3.3

De versterkerlading in het open uiteinde van de buis op het monster plaatsen. De bovenrand van de houten of kunststofschijf dient 6 mm onder de rand van de buis te liggen. Zorgen voor de juiste hoogte voor het noodzakelijke nauwe contact tussen springstof en monster door de versterkerlading uit te halen en kleine hoeveelheden van het monster toe te voegen of weg te nemen. Zoals in de figuren 2 en 3 is aangegeven, worden in de boorgaten aan de bovenrand van de buis splitpennen aangebracht die aan de buitenzijde tegen de buis worden uitgebogen.

4.4.4.4

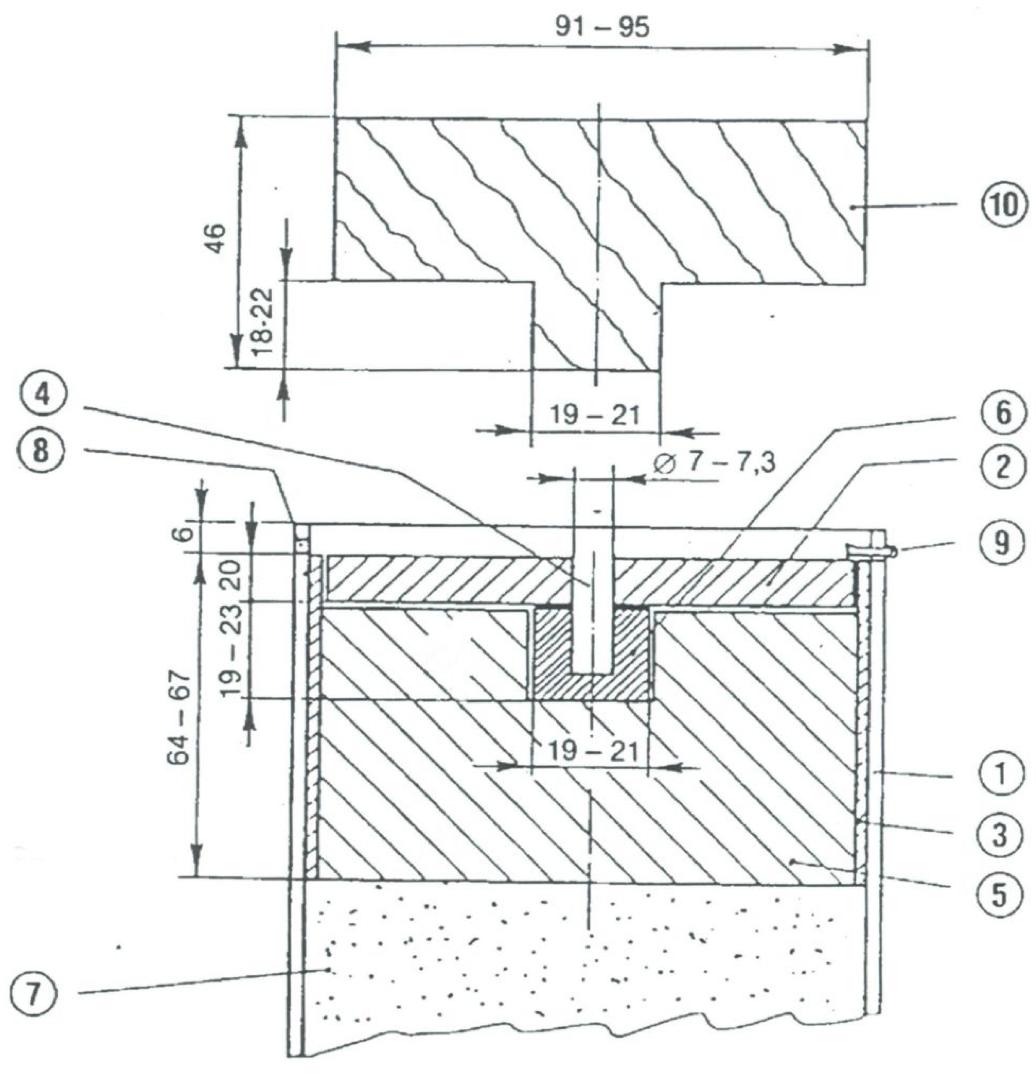

Plaatsing van de stalen buis en de loden cilinders (zie figuur 4)

4.4.4.4.1

De grondvlakken van de loden cilinders (zie punt 4.4.3, onder f)) nummeren: 1, 2, 3, 4, 5 en 6. Langs een lijn op een horizontaal geplaatst stalen blok (zie punt 4.4.3, onder g)) zes markeringen op een onderlinge afstand van 150 mm aanbrengen, waarbij de afstand van elke markering tot de rand van het blok ten minste 75 mm dient te bedragen. Op elk van deze markeringen verticaal een loden cilinder plaatsen met het middelpunt van het grondvlak van de cilinder op zijn markering (zie figuur 4).

4.4.4.4.2

De overeenkomstig punt 4.4.4.3 gereedgemaakte stalen buis zodanig horizontaal op de loden cilinders plaatsen dat de aslijn van de buis parallel loopt aan de middellijn van de loden cilinders en de gelaste kant van de buis 50 mm buiten loden cilinder nr. 6 uitsteekt. Om rollen van de buis te voorkomen, kleine houten of kunststofwiggen tussen de bovenkant van de loden cilinders en van de buiswand schuiven (één aan elke kant) of een houten kruis tussen de buis en het stalen blok of de gestapelde balken aanbrengen. (zie figuur 4)

Opmerking: Let erop dat de buis met alle zes loden cilinders in contact is; een geringe kromming in het oppervlak van de buis kan worden gecompenseerd door de buis om haar lengteas te draaien; indien een loden cilinder te hoog is, kan deze door lichte hamertikken op de vereiste hoogte worden gebracht.

4.4.4.5

Voorbereiding van de detonatie

4.4.4.5.1

De proefopstelling zoals beschreven in punt 4.4.4.4 in een bunker, in een speciaal daarvoor ingerichte ruimte onder de grond of op een geschikte locatie opbouwen. Ervoor zorgen dat de temperatuur van de stalen buis vóór de detonatie op (20 ± 5)°C wordt gehouden.

Opmerking: Aangezien bij de explosie stalen scherven met grote kinetische energie kunnen worden weggeslingerd, dient deze op een passende afstand van woningen en verkeerswegen plaats te vinden.

4.4.4.5.2

Bij gebruik van een versterkerlading met 7-puntsinitiëring, ervoor zorgen dat de slagsnoeren worden gespannen zoals beschreven in de voetnoot bij punt 4.4.4.1.1.4 en dat zij zo horizontaal mogelijk liggen.

4.4.4.5.3

Ten slotte de houten of kunststofpen vervangen door het slagpijpje. De lading pas tot ontploffing brengen na ontruiming van de gevarenzone en nadat de met de test belaste personen in dekking zijn gegaan.

4.4.4.5.4

De lading doen ontploffen.

4.4.4.6.1

. Voldoende tijd laten voor het optrekken van de rook (gasvormige, soms giftige afbraakproducten zoals bijvoorbeeld nitreuze dampen), daarna de loden cilinders verzamelen en hun hoogte met behulp van een schuifmaat meten.

4.4.4.6.2

Voor elke gemarkeerde loden cilinder de mate van stuiking noteren, uitgedrukt als percentage van de oorspronkelijke hoogte van 100 mm. Bij een schuin verlopende stuiking de hoogste en laagste waarde noteren en het gemiddelde daarvan berekenen.

4.4.4.7

De detonatiesnelheid kan eveneens worden gemeten.

4.4.4.8

Per monster worden twee detonatieproeven uitgevoerd.

4.4.5. Proefverslag

In het verslag worden voor elke detonatiebestendigheidsproef de waarden van de volgende parameters vermeld:

- —

de concrete meetwaarden voor de buitendiameter van de stalen buis en voor de wanddikte,

- —

de Brinell-hardheid van de stalen buis,

- —

de temperatuur van de buis en het monster vlak voor de ontploffing,

- —

de vuldichtheid (kg/m3) van het monster in de stalen buis,

- —

de hoogte van elke loden cilinder na de ontploffing, met vermelding van het nummer van de betreffende cilinder,

- —

de wijze van initiëring van de versterkerlading.

4.4.6. Evaluatie van de proefresultaten

Indien bij elk van de proeven ten minste één loden cilinder minder dan 5 % werd gestuikt, wordt de proef geslaagd geacht en wordt het geteste monster geacht bestendig te zijn tegen detonatie.

4.4.7

Het proefverslag maakt deel uit van de technische documentatie.

Figuur 2

Versterkerlading met 7-puntsinitiëring

1: | Stalen buis |

2: | Houten of kunststofschijf met zeven gaten |

3: | Cilinder van kunststof of karton |

4: | Slagsnoeren |

5: | Kneedspringstof |

6: | Testmonster |

7: | Boorgat (4 mm diameter) voor splitpen |

8: | Splitpen |

9: | Houten of kunststofpen waarrond nr. 4 wordt aangebracht |

10: | Plakband om nr. 4 rond nr. 9 te bevestigen |

Figuur 3

1: | Stalen buis |

2: | Houten of kunststofschijf |

3: | Cilinder van kunststof of karton |

4: | Houten of kunststofpen |

5: | Kneedspringstof |

6: | Geperst springstofpatroon |

7: | Testmonster |

8: | Boorgat (4 mm diameter) voor splitpen |

9: | Splitpen |

10: | Houten of kunststofvorm voor nr. 5 |

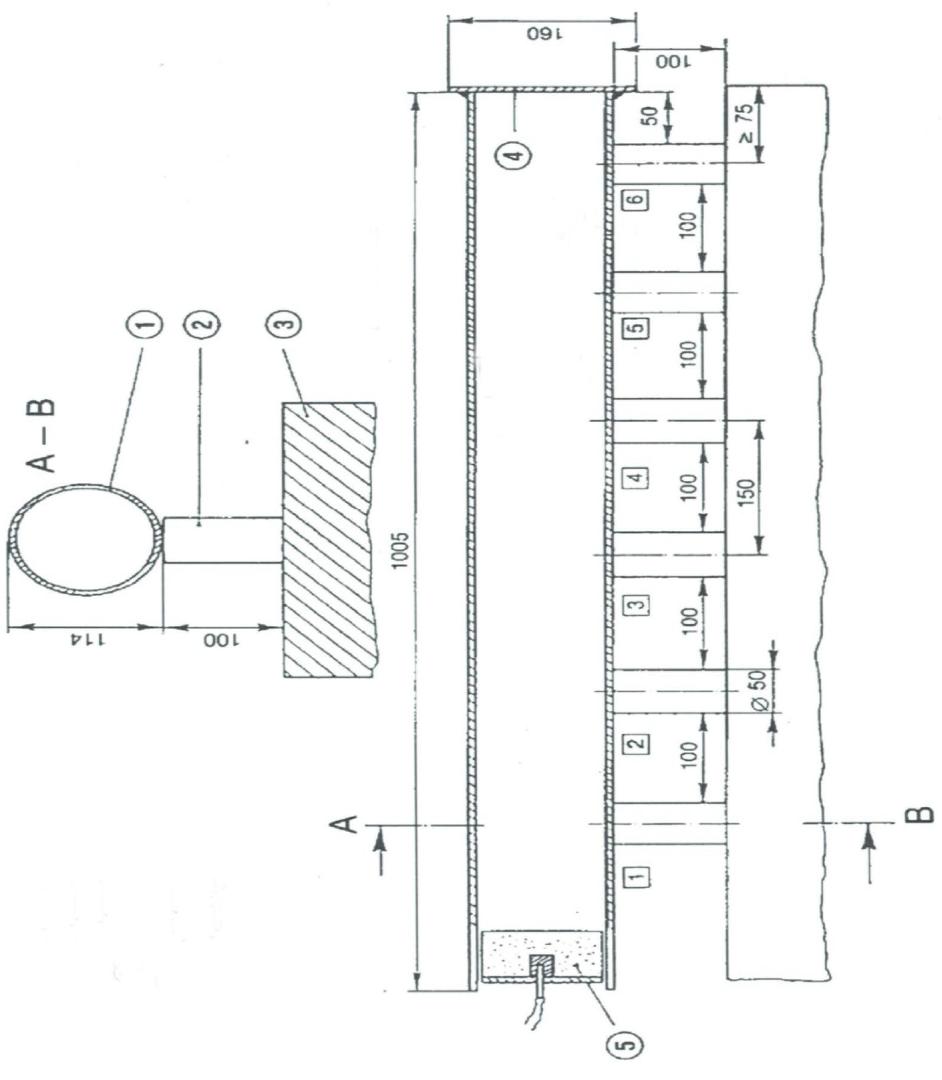

Figuur 4

Cijfers in cirkeltjes:

1: | Stalen buis |

2: | Loden cilinders |

3: | Stalen blok of gestapelde balken |

4: | Bodemplaat |

5: | Versterkerlading |

Cijfers in vierkantjes:

Loden cilinders 1 tot en met 6

5. CE-markering en EU-conformiteitsverklaring

5.1

De fabrikant brengt de CE-markering en, onder verantwoordelijkheid van de in punt 4 bedoelde aangemelde instantie, het identificatienummer van die instantie aan op elke afzonderlijke verpakking van het EU-bemestingsproduct dat voldoet aan de toepasselijke eisen van deze verordening, of, indien het onverpakt wordt geleverd, in een bij het EU-bemestingsproduct gevoegde bijsluiter.

5.2

De fabrikant stelt voor een EU-bemestingsproducttype een schriftelijke EU-conformiteitsverklaring op en houdt deze verklaring, samen met de technische documentatie, gedurende vijf jaar na het in de handel brengen van het EU-bemestingsproduct ter beschikking van de nationale autoriteiten. In de EU conformiteitsverklaring wordt het EU-bemestingsproducttype beschreven waarop de verklaring betrekking heeft.

5.3

Een kopie van de EU-conformiteitsverklaring wordt op verzoek ter beschikking gesteld van de betrokken autoriteiten.

6. Operationele en informatieverplichtingen voor aangemelde instanties

6.1

Elke aangemelde instantie stelt haar aanmeldende autoriteit en andere instanties die uit hoofde van deze verordening zijn aangemeld en die soortgelijke conformiteitsbeoordelingsactiviteiten met betrekking tot dezelfde EU-bemestingsproducten verrichten, zonder onnodige vertraging in kennis van:

- a)

elk geval waarin de fabrikant niet heeft voldaan aan de termijn van drie maanden voor het verrichten van de uit hoofde van punt 4 vereiste proeven;

- b)

alle proefresultaten waaruit blijkt dat niet is voldaan aan de detonatiebestendigheidseis als bedoeld in punt 5 van PFC 1 C) I) a) i-ii) A) in bijlage I.

6.2

In het in punt 6.1, onder b) bedoelde geval verzoekt de aangemelde instantie de fabrikant om de nodige maatregelen te nemen overeenkomstig artikel 6, lid 8.

7. Gemachtigde

De in punt 4.4.7 en punt 5 vervatte verplichtingen van de fabrikant kunnen namens hem en onder zijn verantwoordelijkheid worden vervuld door zijn gemachtigde, op voorwaarde dat deze verplichtingen in het mandaat worden gespecificeerd.

Module B. EU-Typeonderzoek

1. Beschrijving van de module

1.1

Met ‘EU-typeonderzoek’ wordt dat gedeelte van een conformiteitsbeoordelingsprocedure bedoeld waarin de aangemelde instantie het technisch ontwerp van een EU-bemestingsproduct onderzoekt om te controleren of het EU-bemestingsproduct aan de eisen van deze verordening voldoet, en zulks attesteert.

1.2

De geschiktheid van het technisch ontwerp van het EU-bemestingsproduct wordt beoordeeld via onderzoek van de technische documentatie en het bewijsmateriaal, plus onderzoek van voor de beoogde productie representatieve monsters.

2. Technische documentatie

2.1

De fabrikant stelt de technische documentatie samen. Aan de hand van deze documentatie kan worden beoordeeld of het EU-bemestingsproduct aan de toepasselijke eisen voldoet; zij omvat een adequate risicoanalyse en -beoordeling.

2.2

In de technische documentatie worden de toepasselijke eisen vermeld; zij heeft, voor zover relevant voor de beoordeling, betrekking op het ontwerp, de fabricage en het beoogde gebruik van het EU-bemestingsproduct. De technische documentatie bevat, indien van toepassing, ten minste de volgende elementen:

- a)

een algemene beschrijving van het EU-bemestingsproduct, de PFC die overeenstemt met de aangegeven functie van het EU-bemestingsproduct en een beschrijving van het beoogde gebruik;

- b)

een lijst van de gebruikte bestanddelen, de in bijlage II bedoelde CMC's waartoe zij behoren en informatie over hun oorsprong of productieproces;

- c)

de EU-conformiteitsverklaringen voor de samenstellende EU-bemestingsproducten van de bemestingsproductenblend en een exemplaar van hun fysieke etiket of bijsluiter overeenkomstig artikel 11 bis en, indien de informatie overeenkomstig dat artikel alleen op een digitaal etiket wordt verstrekt, een exemplaar van de gegevensdrager van de samenstellende EU-bemestingsproducten;

- d)

tekeningen, schema's, beschrijvingen en toelichtingen die nodig zijn om het productieproces van het EU-bemestingsproduct te begrijpen;

- e)

een exemplaar van het fysieke etiket of de in artikel 11 bis bedoelde bijsluiter met de overeenkomstig bijlage III vereiste informatie en, indien de informatie overeenkomstig dat artikel alleen op een digitaal etiket wordt verstrekt, een exemplaar van de gegevensdrager;

- f)

een lijst van de in artikel 13 bedoelde geharmoniseerde normen, de in artikel 14 bedoelde gemeenschappelijke specificaties en/of andere relevante technische specificaties die zijn toegepast. Bij gedeeltelijk toegepaste geharmoniseerde normen of gemeenschappelijke specificaties wordt in de technische documentatie gespecificeerd welke delen zijn toegepast;

- g)

de resultaten van uitgevoerde berekeningen, onderzoeken enz.;

- h)

proefverslagen;

- i)

indien het EU-bemestingsproduct geheel of gedeeltelijk bestaat uit afgeleide producten in de zin van Verordening (EG) nr. 1069/2009, de op grond van die verordening vereiste handelsdocumenten of gezondheidscertificaten, en bewijsstukken om aan te tonen dat de afgeleide producten het eindpunt in de productieketen hebben bereikt in de zin van die verordening;

- j)

indien het EU-bemestingsproduct geheel of gedeeltelijk bestaat uit bijproducten in de zin van Richtlijn 2008/98/EG, de technische en administratieve bewijsstukken om aan te tonen dat de bijproducten voldoen aan de criteria die in de in artikel 42, lid 7, van deze verordening bedoelde gedelegeerde handeling zijn vastgesteld, alsmede aan de nationale maatregelen ter omzetting van artikel 5, lid 1, van Richtlijn 2008/98/EC en, waar van toepassing, uitvoeringshandelingen als bedoeld in artikel 5, lid 2, of nationale maatregelen vastgesteld uit hoofde van artikel 5, lid 3, van die richtlijn;

- k)

indien het EU-bemestingsproduct totaal chroom (Cr) van meer dan 200 mg/kg droge stof bevat, informatie over de maximale hoeveelheid en de exacte bron van totaal chroom (Cr).

3. Aanvraag voor het EU-typeonderzoek

3.1

De fabrikant dient een aanvraag voor het EU-typeonderzoek in bij een aangemelde instantie van zijn keuze.

3.2

De aanvraag omvat:

- a)

naam en adres van de fabrikant en, indien de aanvraag wordt ingediend door de gemachtigde, ook diens naam en adres;

- b)

een schriftelijke verklaring dat er geen gelijkluidende aanvraag bij een andere aangemelde instantie is ingediend;

- c)

de in punt 2 bedoelde technische documentatie;

- d)

de monsters die representatief zijn voor de beoogde productie. De aangemelde instantie kan meer monsters verlangen als dit voor het testprogramma nodig is;

- e)

het bewijsmateriaal voor de geschiktheid van het technisch ontwerp. Hierin worden de gebruikte documenten vermeld, in het bijzonder indien de desbetreffende geharmoniseerde normen of gemeenschappelijke specificaties niet volledig zijn toegepast. Zo nodig worden ook de resultaten vermeld van tests die overeenkomstig andere relevante technische specificaties door een geschikt laboratorium van de fabrikant of namens hem en onder zijn verantwoordelijkheid door een ander laboratorium zijn verricht.

4. Beoordeling van de geschiktheid van het technisch ontwerp

De aangemelde instantie verricht de volgende handelingen:

- a)

zij onderzoekt de technische documentatie en het bewijsmateriaal om te beoordelen of het technisch ontwerp van het EU-bemestingsproduct geschikt is;

- b)

zij controleert of het (de) monster(s) overeenkomstig de technische documentatie is (zijn) vervaardigd en stelt vast welke elementen overeenkomstig de toepasselijke bepalingen van de relevante geharmoniseerde normen of gemeenschappelijke specificaties zijn ontworpen, alsmede welke elementen zijn ontworpen overeenkomstig andere relevante technische specificaties;

- c)

zij verricht de nodige onderzoeken en tests op het (de) monster(s), of laat die verrichten, om, ingeval de fabrikant voor de oplossingen uit de relevante geharmoniseerde normen of gemeenschappelijke specificaties heeft gekozen, te controleren of deze op de juiste wijze zijn toegepast;

- d)

zij verricht de nodige onderzoeken en tests op het (de) monster(s), of laat die verrichten om, indien de oplossingen uit de relevante geharmoniseerde normen of gemeenschappelijke specificaties niet zijn toegepast of indien er geen relevante geharmoniseerde normen of gemeenschappelijke specificaties bestaan, te controleren of de door de fabrikant gekozen oplossingen aan de desbetreffende eisen van deze verordening voldoen;

- e)

zij stelt in overleg met de fabrikant de plaats vast waar de onderzoeken en tests zullen worden uitgevoerd.

5. Evaluatieverslag

De aangemelde instantie stelt een evaluatieverslag op over de overeenkomstig punt 4 verrichte activiteiten en de resultaten daarvan. Onverminderd haar verplichtingen jegens de aanmeldende autoriteit maakt de aangemelde instantie de inhoud van dat verslag uitsluitend met instemming van de fabrikant geheel of gedeeltelijk openbaar.

6. Certificaat van EU-typeonderzoek

6.1

Indien het type voldoet aan de voor het betrokken EU-bemestingsproduct toepasselijke eisen van deze verordening, verstrekt de aangemelde instantie de fabrikant een certificaat van EU-typeonderzoek. Het certificaat bevat naam en adres van de fabrikant, de conclusies van het onderzoek, de eventuele voorwaarden voor de geldigheid van het certificaat en de noodzakelijke gegevens voor de identificatie van het goedgekeurde type. Het certificaat van EU-typeonderzoek kan vergezeld gaan van een of meer bijlagen.

6.2

Het certificaat van EU-typeonderzoek en de bijlagen bevatten alle informatie die nodig is om de conformiteit van de vervaardigde EU-bemestingsproducten met het onderzochte type te kunnen toetsen.

6.3

Indien het type niet aan de eisen van deze verordening voldoet, weigert de aangemelde instantie een certificaat van EU-typeonderzoek te verstrekken en brengt zij de aanvrager hiervan op de hoogte, met vermelding van de precieze redenen voor de weigering.

7. Wijzigingen die van invloed kunnen zijn op de conformiteit van het EU-bemestingsproduct

7.1

De aangemelde instantie houdt zich op de hoogte van de ontwikkelingen met betrekking tot de algemeen erkende stand van de techniek; indien blijkt dat het goedgekeurde type dientengevolge mogelijk niet meer aan de eisen van deze verordening voldoet, beoordeelt zij of nader onderzoek nodig is. Als dit het geval is, stelt de aangemelde instantie de fabrikant daarvan in kennis.

7.2

De fabrikant brengt de aangemelde instantie die de technische documentatie betreffende het certificaat van EU-typeonderzoek bewaart, op de hoogte van alle wijzigingen van het goedgekeurde type die van invloed kunnen zijn op de conformiteit van het EU-bemestingsproduct met de eisen van deze verordening of met de voorwaarden voor de geldigheid van het certificaat van EU-typeonderzoek. Dergelijke wijzigingen vereisen een aanvullende goedkeuring in de vorm van een aanvulling op het oorspronkelijke certificaat van EU-typeonderzoek.

8. Informatieverplichting voor aangemelde instanties

8.1

Elke aangemelde instantie brengt de autoriteit die haar heeft aangemeld op de hoogte van de door haar verstrekte of ingetrokken certificaten van EU-typeonderzoek en/of aanvullingen daarop, en verstrekt deze autoriteit op gezette tijden of op verzoek een lijst van geweigerde, geschorste of anderszins beperkte certificaten van EU-typeonderzoek en/of aanvullingen daarop.

8.2

Elke aangemelde instantie brengt de andere aangemelde instanties op de hoogte van de door haar geweigerde, ingetrokken, geschorste of anderszins beperkte certificaten van EU-typeonderzoek en/of aanvullingen daarop alsmede, op verzoek, van de door haar verstrekte certificaten van EU-typeonderzoek en/of aanvullingen daarop.

8.3

De Commissie, de lidstaten en de andere aangemelde instanties kunnen op verzoek een kopie van de certificaten van EU-typeonderzoek en/of aanvullingen daarop ontvangen. De Commissie en de lidstaten kunnen op verzoek een kopie van de technische documentatie en de resultaten van het door de aangemelde instantie verrichte onderzoek ontvangen.

9. Beschikbaarheid van het certificaat van EU-typeonderzoek

9.1

De aangemelde instantie bewaart een kopie van het certificaat van EU-typeonderzoek, van de bijlagen daarbij en van de aanvullingen daarop, alsmede het technisch dossier, met inbegrip van de door de fabrikant overgelegde documentatie, tot het einde van de geldigheidsduur van het certificaat van EU-typeonderzoek.

9.2

De fabrikant houdt gedurende vijf jaar na het in de handel brengen van het EU-bemestingsproduct een kopie van het certificaat van EU-typeonderzoek, van de bijlagen daarbij en van de aanvullingen daarop, samen met de technische documentatie, ter beschikking van de nationale autoriteiten.

10. Gemachtigde

De gemachtigde van de fabrikant kan de in punt 3 bedoelde aanvraag indienen en de in de punten 7 en 9.2 vermelde verplichtingen vervullen, op voorwaarde dat deze in het mandaat gespecificeerd zijn.

Module C. Conformiteit met het type op basis van interne productiecontrole

1. Beschrijving van de module

Met ‘conformiteit met het type op basis van interne productiecontrole’ wordt dat gedeelte van een conformiteitsbeoordelingsprocedure bedoeld waarin de fabrikant de verplichtingen in de punten 2 en 3 nakomt en op eigen verantwoording garandeert en verklaart dat de betrokken EU-bemestingsproducten overeenstemmen met het type als beschreven in het certificaat van EU-typeonderzoek en voldoen aan de toepasselijke eisen van deze verordening.

2. Fabricage

De fabrikant neemt alle nodige maatregelen om ervoor te zorgen dat de conformiteit van de vervaardigde EU-bemestingsproducten met het goedgekeurde type als beschreven in het certificaat van EU-typeonderzoek en met de toepasselijke eisen van deze verordening, wordt gewaarborgd door het fabricage- en controleproces.

3. CE-markering en EU-conformiteitsverklaring

3.1

De fabrikant brengt de CE-markering aan op elke afzonderlijke verpakking van het EU-bemestingsproduct dat in overeenstemming is met het type als beschreven in het certificaat van EU-typeonderzoek en voldoet aan de toepasselijke eisen van deze verordening, of, indien het onverpakt wordt geleverd, in een bij het EU-bemestingsproduct gevoegde bijsluiter.

3.2

De fabrikant stelt voor een EU-bemestingsproducttype een schriftelijke EU conformiteitsverklaring op en houdt deze verklaring, samen met de technische documentatie, gedurende vijf jaar na het in de handel brengen van het EU bemestingsproduct ter beschikking van de nationale autoriteiten. In de EU conformiteitsverklaring wordt het EU-bemestingsproducttype beschreven waarop de verklaring betrekking heeft.

3.3

Een kopie van de EU-conformiteitsverklaring wordt op verzoek ter beschikking gesteld van de betrokken autoriteiten.

4. Gemachtigde

De in punt 3 vervatte verplichtingen van de fabrikant kunnen namens hem en onder zijn verantwoordelijkheid worden vervuld door zijn gemachtigde, op voorwaarde dat deze in het mandaat gespecificeerd zijn.

Module D1. Kwaliteitsborging van het productieproces

1. Beschrijving van de module

Met ‘kwaliteitsborging van het productieproces’ wordt de conformiteitsbeoordelingsprocedure bedoeld waarbij de fabrikant de verplichtingen in de punten 2, 4 en 7 nakomt en op eigen verantwoording garandeert en verklaart dat de betrokken EU-bemestingsproducten aan de toepasselijke eisen van deze verordening voldoen.

2. Technische documentatie

2.1

De fabrikant stelt de technische documentatie samen. Aan de hand van deze documentatie kan worden beoordeeld of het EU-bemestingsproduct aan de toepasselijke eisen voldoet; zij omvat een adequate risicoanalyse en -beoordeling.

2.2

In de technische documentatie worden de toepasselijke eisen vermeld; zij heeft, voor zover relevant voor de beoordeling, betrekking op het ontwerp, de fabricage en het beoogde gebruik van het EU-bemestingsproduct. De technische documentatie bevat, indien van toepassing, ten minste de volgende elementen:

- a)

een algemene beschrijving van het EU-bemestingsproduct, de PFC die overeenstemt met de aangegeven functie van het EU-bemestingsproduct en een beschrijving van het beoogde gebruik;

- b)

een lijst van de gebruikte bestanddelen, de in bijlage II bedoelde CMC's waartoe zij behoren en informatie over hun oorsprong of productieproces;

- c)

de EU-conformiteitsverklaringen voor de samenstellende EU-bemestingsproducten van de bemestingsproductenblend en een exemplaar van hun fysieke etiket of bijsluiter overeenkomstig artikel 11 bis en, indien de informatie overeenkomstig dat artikel alleen op een digitaal etiket wordt verstrekt, een exemplaar van de gegevensdrager van de samenstellende EU-bemestingsproducten;

- d)

tekeningen, schema’s, beschrijvingen en toelichtingen die nodig zijn om het productieproces van het EU-bemestingsproduct te begrijpen en, met betrekking tot materialen van de CMC’s 3, 5, 12, 13, 14 of 15, zoals omschreven in bijlage II, een schriftelijke beschrijving en een diagram van het productie- of terugwinningsproces, waarin alle behandelingen, opslagvaten en ruimten duidelijk worden aangeduid;

- e)

een exemplaar van het fysieke etiket of de in artikel 11 bis bedoelde bijsluiter met de overeenkomstig bijlage III vereiste informatie en, indien de informatie overeenkomstig dat artikel alleen op een digitaal etiket wordt verstrekt, een exemplaar van de gegevensdrager;

- f)

een lijst van de in artikel 13 bedoelde geharmoniseerde normen, de in artikel 14 bedoelde gemeenschappelijke specificaties en/of andere relevante technische specificaties die zijn toegepast. Bij gedeeltelijk toegepaste geharmoniseerde normen of gemeenschappelijke specificaties wordt in de technische documentatie gespecificeerd welke delen zijn toegepast;

- g)

de resultaten van uitgevoerde berekeningen, onderzoeken enz.;

- h)

proefverslagen;

- i)

indien het product geheel of gedeeltelijk bestaat uit afgeleide producten in de zin van Verordening (EG) nr. 1069/2009, de op grond van die verordening vereiste handelsdocumenten of gezondheidscertificaten, en bewijsstukken om aan te tonen dat de afgeleide producten het eindpunt in de productieketen hebben bereikt in de zin van die verordening;

- j)

indien het EU-bemestingsproduct geheel of gedeeltelijk bestaat uit bijproducten in de zin van Richtlijn 2008/98/EG, de technische en administratieve bewijsstukken om aan te tonen dat de bijproducten voldoen aan de criteria die in de in artikel 42, lid 7, van deze verordening bedoelde gedelegeerde handeling zijn vastgesteld, alsmede aan de nationale maatregelen ter omzetting van artikel 5, lid 1, van Richtlijn 2008/98/EG en, waar van toepassing, uitvoeringshandelingen als bedoeld in artikel 5, lid 2, of nationale maatregelen vastgesteld uit hoofde van artikel 5, lid 3, van die richtlijn, en

- k)

indien het EU-bemestingsproduct totaal chroom (Cr) van meer dan 200 mg/kg droge stof bevat, informatie over de maximale hoeveelheid en de exacte bron van totaal chroom (Cr).

3. Beschikbaarheid van technische documentatie

De fabrikant houdt gedurende vijf jaar na het in de handel brengen van het EU-bemestingsproduct de technische documentatie ter beschikking van de bevoegde nationale autoriteiten.

4. Fabricage

De fabrikant past op de productie, de eindproductcontrole en het testen van de betrokken EU-bemestingsproducten een goedgekeurd kwaliteitssysteem zoals gespecificeerd in punt 5 toe, waarop toezicht wordt uitgeoefend zoals gespecificeerd in punt 6.

5. Kwaliteitssysteem

5.1

De fabrikant past een kwaliteitssysteem toe waarmee wordt gewaarborgd dat de EU-bemestingsproducten voldoen aan de toepasselijke eisen van deze verordening.

5.1.1

Het kwaliteitssysteem omvat de kwaliteitsdoelstellingen en de organisatiestructuur met verantwoordelijkheden en bevoegdheden van de bedrijfsleiding op het gebied van productkwaliteit.

5.1.1.1

Voor materialen van de CMC’s 3, 5, 12, 13, 14 en 15, zoals omschreven in bijlage II, moet het hoger leidinggevend personeel van de organisatie van de fabrikant:

- a)

ervoor zorgen dat er voldoende middelen (personeel, infrastructuur, uitrusting) beschikbaar zijn voor het opzetten en toepassen van het kwaliteitssysteem;

- b)

een leidinggevend personeelslid van de organisatie aanwijzen, die verantwoordelijk is voor:

- —

het waarborgen van de opstelling, goedkeuring, uitvoering en handhaving van de kwaliteitsmanagementprocessen;

- —

de verslaglegging aan het hoger leidinggevend personeel van de fabrikant over de prestaties van het kwaliteitsmanagement en de eventuele behoefte aan verbetering;

- —

het waarborgen dat binnen de hele organisatie van de fabrikant een sterker bewustzijn van de behoeften van de klant en de wettelijke vereisten wordt gestimuleerd, en dat het personeel een goed besef heeft van de relevantie en het belang van de vereisten inzake kwaliteitsmanagement voor de naleving van de wettelijke vereisten van deze verordening;

- —

het waarborgen dat elke persoon met taken die van invloed zijn op de kwaliteit van het product voldoende is opgeleid en geïnstrueerd, en

- —

het waarborgen van de indeling van de in punt 5.1.4 bedoelde kwaliteitsmanagementdocumenten;

- c)

een keer per jaar, of eerder dan gepland indien een belangrijke wijziging die van invloed kan zijn op de kwaliteit van het EU-bemestingsproduct dit nodig maakt, een interne audit uitvoeren; alsmede

- d)

waarborgen dat geschikte communicatieprocessen worden opgezet, zowel binnen de organisatie als naar buiten toe, en dat over de doeltreffendheid van het kwaliteitsmanagement wordt gecommuniceerd.

5.1.2

Het kwaliteitssysteem omvat de fabricage-, kwaliteitsbeheer- en kwaliteitsborgingstechnieken en -procedés, alsmede in dat verband systematisch toe te passen maatregelen.

5.1.2.1

Voor materialen van de CMC’s 3, 5, 12, 13, 14 en 15, zoals omschreven in bijlage II, waarborgt het kwaliteitssysteem dat de vereisten zoals in die bijlage beschreven, worden nageleefd.

5.1.3

Het kwaliteitssysteem omvat de onderzoeken en tests die met een bepaalde frequentie voor, tijdens en na de fabricage worden uitgevoerd.

5.1.3.1

Voor materialen van de CMC’s 3, 5, 12, 13, 14 en 15, zoals omschreven in bijlage II, bestrijken de onderzoeken en tests de volgende elementen:

- a)

de volgende gegevens worden geregistreerd voor elke charge van de uitgangsmaterialen:

- i)

datum van levering;

- ii)

hoeveelheid, uitgedrukt als gewicht (of een raming op basis van volume en dichtheid);

- iii)

identiteit van de leverancier van het uitgangsmateriaal;

- iv)

type uitgangsmateriaal;

- v)

identificatie van elke charge en plaats van aflevering binnen de locatie. Voor kwaliteitsmanagementdoeleinden wordt gedurende het hele productieproces een unieke identificatiecode toegekend, en

- vi)

in geval van weigering, de redenen voor de weigering van de charge en de plaats waar deze vervolgens heen is gezonden.

- b)

gekwalificeerd personeel verricht een visuele controle van elke zending van uitgangsmaterialen en verifieert de overeenstemming ervan met de specificaties van de uitgangsmaterialen in de CMC's 3, 5, 12, 13, 14 en 15 in bijlage II [OF: zoals omschreven in bijlage II];

- c)

de fabrikant weigert elke zending van een bepaald uitgangsmateriaal indien de visuele controle het vermoeden doet rijzen van ten minste één van de volgende zaken:

- -

de aanwezigheid van stoffen die gevaarlijk of schadelijk zijn voor het proces of voor de kwaliteit van het uiteindelijke EU-bemestingsproduct,

- -

niet-overeenstemming met de specificaties van de CMC’s 3, 5, 12, 13, 14 en 15 in bijlage II [OF: zoals omschreven in bijlage II], met name door de aanwezigheid van kunststof waardoor de grenswaarde voor macroscopische onzuiverheden wordt overschreden;

- d)

het personeel wordt opgeleid met betrekking tot:

- —

potentieel gevaarlijke eigenschappen van de uitgangsmaterialen en

- —

kenmerken waaraan gevaarlijke eigenschappen en de aanwezigheid van kunststof kunnen worden herkend;

- e)

de eindmaterialen worden bemonsterd om na te gaan of zij voldoen aan de specificaties van de CMC’s 3, 5, 12, 13, 14 en 15, zoals omschreven in bijlage II, en of de eigenschappen van het eindmateriaal de conformiteit van het EU-bemestingsproduct met de relevante eisen van bijlage I niet in gevaar brengen;

- f)

Voor materialen van de CMC’s 3 en 5 wordt het eindmateriaal regelmatig bemonsterd, met ten minste de volgende frequentie:

Jaarlijkse input

(ton)

Monsters / jaar

≤ 3 000

1

3 001 – 10 000

2

10 001 – 20 000

3

20 001 – 40 000

4

40 001 – 60 000

5

60 001 – 80 000

6

80 001 – 100 000

7

100 001 – 120 000

8

120 001 – 140 000

9

140 001 – 160 000

10

160 001 – 180 000

11

> 180 000

12

- fa)

voor materialen van de CMC’s 12, 13 en 14 worden de monsters van de uitgangsmaterialen met ten minste de volgende standaardfrequentie genomen, of eerder dan gepland in het geval van significante veranderingen die van invloed kunnen zijn op de kwaliteit van het EU-bemestingsproduct:

- fb)

voor materialen van de CMC’s 12, 13 en 14 wordt aan elke partij of ieder productiegedeelte een unieke code toegekend voor kwaliteitsbeheerdoeleinden. Ten minste één monster per 3 000 ton van deze materialen of één monster per twee maanden, naargelang wat zich het eerst voordoet, wordt gedurende ten minste 2 jaar in goede staat bewaard;

- f bis)

voor materialen van de CMC’s 12, 13, 14 en 15 worden de monsters van de eindmaterialen met ten minste de volgende standaardfrequentie genomen, of eerder dan gepland in het geval van een belangrijke wijziging die van invloed kan zijn op de kwaliteit van het EU-bemestingsproduct:

Jaarlijkse productie (ton)

Monsters/jaar

≤ 3 000

4

3 001-10 000

8

10 001-20 000

12

20 001-40 000

16

40 001-60 000

20

60 001-80 000

24

80 001-100 000

28

100 001-120 000

32

120 001-140 000

36

140 001-160 000

40

160 001-180 000

44

> 180 000

48

Fabrikanten kunnen de standaardfrequentie van de tests op contaminanten, zoals hierboven aangegeven, verlagen door rekening te houden met de distributie van historische monsters. Na een minimale monitoringperiode van één jaar en een minimumaantal van 10 monsters waaruit blijkt dat aan de vereisten van de bijlagen I en II is voldaan, mag de fabrikant de standaardbemonsteringsfrequentie voor die parameter met een factor 2 verlagen indien het hoogste geregistreerde gehalte aan contaminanten van de laatste 10 monsters kleiner is dan de helft van de in de bijlagen I en II voor die parameter vastgestelde grenswaarde.

- f ter)

voor materialen van de CMC’s 12, 13, 14 en 15 wordt aan elke charge of ieder productiegedeelte een unieke code toegekend voor kwaliteitsbeheerdoeleinden. Ten minste één monster per 3000 ton van deze materialen of één monster per twee maanden, naargelang wat zich het eerst voordoet, wordt gedurende ten minste twee jaar in goede staat bewaard;

- g)

indien een getest monster van het eindmateriaal niet voldoet aan een of meer van de toepasselijke grenswaarden als bepaald in de desbetreffende punten van de bijlagen I en II, moet de persoon die verantwoordelijk is voor kwaliteitsmanagement als bedoeld in punt 5.1.1.1, onder b):

- i)

de niet-conforme eindmaterialen en de plaats waar zij zijn opgeslagen duidelijk aangeven,

- ii)

de oorzaken van de niet-conformiteit analyseren en al het nodige doen om herhaling ervan te voorkomen,

- iii)

in de kwaliteitsdossiers als bedoeld in punt 5.1.4 vermelden of er herverwerking plaatsvindt, dan wel of het eindmateriaal wordt geëlimineerd,

- iv)

voor materialen van de CMC’s 12, 13, 14 en 15, metingen uitvoeren van de in punt f ter) bedoelde bewaarde monsters en de nodige corrigerende maatregelen nemen om mogelijk verder vervoer en gebruik van dat materiaal te voorkomen.

5.1.4

Het kwaliteitssysteem omvat de kwaliteitsdossiers van de fabrikant, zoals controleverslagen, test- en ijkgegevens, rapporten betreffende de kwalificatie van het betrokken personeel, enz.

5.1.4.1

Voor materialen van de CMC’s 3, 5, 12, 13, 14 en 15, zoals omschreven in bijlage II, blijkt uit de kwaliteitsdossiers dat uitgangsmaterialen, productie, opslag en conformiteit van uitgangs- en eindmaterialen met de desbetreffende vereisten van deze verordening doeltreffend worden gecontroleerd. Alle documenten zijn goed leesbaar en staan ter beschikking op de desbetreffende plaats(en) van gebruik, en eventuele verouderde versies worden onmiddellijk verwijderd van alle plaatsen waar het document wordt gebruikt, of worden in ieder geval als verouderd gemarkeerd. De documentatie van het kwaliteitsmanagement bevat ten minste de volgende gegevens:

- a)

een titel,

- b)

een versienummer,

- c)

een datum van afgifte,

- d)

de naam van de persoon die de documentatie heeft afgegeven,

- e)

geregistreerde gegevens over de effectieve controle van uitgangsmaterialen,

- f)

geregistreerde gegevens over de effectieve controle van het productieproces,

- g)

geregistreerde gegevens over de effectieve controle van de eindmaterialen,

- h)

geregistreerde gegevens over gevallen van niet-conformiteit,

- i)

verslagen over alle ongevallen en incidenten die zich op de locatie voordoen, de bekende of vermoedelijke oorzaken ervan en de getroffen maatregelen,

- j)

geregistreerde gegevens over door derde partijen geuite klachten en hoe deze zijn behandeld,

- k)

geregistreerde gegevens over datum, aard en onderwerp van door de personen die verantwoordelijk zijn voor de kwaliteit van het product gevolgde opleidingen,

- l)

de resultaten van interne audits en de getroffen maatregelen, en

- m)

de resultaten van externe audits en de getroffen maatregelen.

5.1.5

Het kwaliteitssysteem omvat de middelen om toezicht uit te oefenen op het bereiken van de vereiste productkwaliteit en het doeltreffende functioneren van het kwaliteitssysteem.

5.1.5.1

Voor materialen van de CMC’s 3, 5, 12, 13, 14 en 15, zoals omschreven in bijlage II, stelt de fabrikant een jaarlijks programma voor interne audits op om de conformiteit van het kwaliteitssysteem met de volgende elementen te controleren:

- a)

er wordt een procedure vastgesteld die de verantwoordelijkheden en voorschriften voor de planning en uitvoering van interne audits, het aanleggen van registers en de verslaglegging over de resultaten omschrijft; deze procedure wordt gedocumenteerd. Er wordt een verslag opgesteld waarin de gevallen van niet-conformiteit met de kwaliteitsregeling en alle getroffen corrigerende maatregelen worden vermeld. De verslagen van de interne audit worden als bijlagen bij de documentatie van het kwaliteitsmanagement gevoegd;

- b)

er wordt voorrang gegeven aan door externe audits geconstateerde gevallen van niet-conformiteit;

- c)

auditeurs voeren nooit een audit van hun eigen werkzaamheden uit;

- d)

het leidinggevend personeel met verantwoordelijkheid voor het gebied waarop de audit betrekking heeft, ziet erop toe dat zonder onnodige vertraging de nodige corrigerende maatregelen worden genomen;

- e)

in het kader van een ander kwaliteitsmanagementsysteem uitgevoerde interne audits kunnen in aanmerking worden genomen, mits aangevuld met een audit van de vereisten van dit kwaliteitssysteem.

5.1.6

Alle door de fabrikant vastgestelde gegevens, eisen en bepalingen worden systematisch en geordend gedocumenteerd in de vorm van schriftelijk vastgelegde beleidsmaatregelen, procedures en instructies. De documentatie van het kwaliteitssysteem dient eenduidige interpretatie van de kwaliteitsprogramma's, -plannen, -handboeken en -dossiers mogelijk te maken. De documentatie bevat met name een adequate beschrijving van alle in de punten 5.1.1 tot en met 5.1.5 vermelde elementen van het kwaliteitsmanagement.

5.2

De fabrikant dient voor de betrokken EU-bemestingsproducten bij de aangemelde instantie van zijn keuze een aanvraag tot beoordeling van zijn kwaliteitssysteem in. De aanvraag omvat:

- —

naam en adres van de fabrikant en, indien de aanvraag wordt ingediend door de gemachtigde, ook diens naam en adres,

- —

een schriftelijke verklaring dat er geen gelijkluidende aanvraag bij een andere aangemelde instantie is ingediend,

- —

alle relevante informatie voor de bedoelde categorie EU-bemestingsproducten,

- —

de documentatie van het kwaliteitssysteem, met daarin alle in punt 5.1 vermelde elementen,

- —

de in punt 2 bedoelde technische documentatie.

5.3.1

De aangemelde instantie beoordeelt het kwaliteitssysteem om na te gaan of dit voldoet aan de in punt 5.1 bedoelde eisen.

5.3.2

Zij veronderstelt dat aan deze eisen wordt voldaan voor elementen van het kwaliteitssysteem die voldoen aan de desbetreffende specificaties van de relevante geharmoniseerde norm.

5.3.3

Het auditteam heeft ervaring met kwaliteitsmanagementsystemen; bovendien heeft ten minste één lid van het team ervaring met beoordelingen van het betrokken productgebied en de betrokken producttechnologie en is het op de hoogte van de toepasselijke eisen van deze verordening. De audit omvat een inspectiebezoek aan de gebouwen en terreinen van de fabrikant. Het auditteam evalueert de in punt 2 bedoelde technische documentatie om te controleren of de fabrikant zich bewust is van de toepasselijke eisen van deze verordening en het vereiste onderzoek kan verrichten om te waarborgen dat het EU-bemestingsproduct aan deze eisen voldoet.

5.3.4

De fabrikant wordt van de beslissing in kennis gesteld. In deze kennisgeving zijn de conclusies van de audit opgenomen, evenals de met redenen omklede beoordelingsbeslissing.

5.4

De fabrikant verbindt zich ertoe de verplichtingen die voortvloeien uit het goedgekeurde kwaliteitssysteem na te komen en te zorgen dat het passend en doeltreffend blijft.

5.5.1